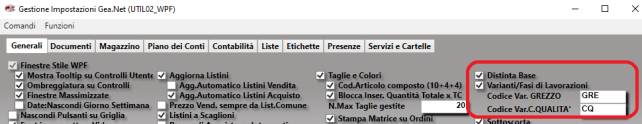

Per gestire la produzione occorre attivare la gestione della distinta base e/o dei cicli di produzione nelle Impostazioni

dalla Home Page di Gea.Net (anche sulla barra comandi

Configurazione à

Impostazioni)

Distinta Base

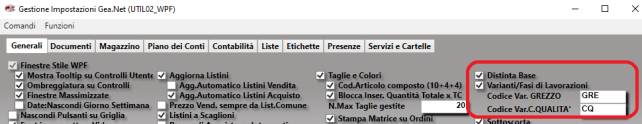

Per distinta base si intende l’insieme dei componenti che assemblati costituiranno il prodotto finito.

Gea.Net richiede che vengano associati ad ogni scheda articolo i soli componenti di primo livello. Se tra i componenti ce ne sono alcuni che hanno una propria distinta base (secondo livello) la loro distinta deve essere gestita nella scheda del componente. Per ogni componente deve essere indicato il codice, la quantità, la posizione del disegno e le note.

La distinta base inserita deve

tenere conto anche dello sfrido ovvero le quantità devono contenere quello che

serve a realizzare il prodotto compreso gli scarti di lavorazione. Naturalmente

non essendo possibile prevedere quale sarà lo scarto reale di un pezzo dovranno

essere conteggiate le quantità medie necessarie.

Da Archivi à

Articoli

Selezionare la registrazione o

inserirne una nuova con il pulsante Nuovo

Occorre fare particolare attenzione alla costruzione delle distinte basi infatti se per errore si indica un componente sulla cui distinta base è presente il prodotto che si sta gestendo si cade in un errore logico di ricorsività (deadlock). Gea.Net è in grado di riconoscere un deadlock sulla distinta base ovvero il caso in cui, per un errore, è stato inserito in distinta base il codice padre. Il caso può verificarsi anche a distanza di più generazioni (es. A è figlio di B che è figlio di A).

In casi come questi la distinta base proseguirebbe all'infinito (deadlock) ma Gea.Net è in gradi di spezzare la catena in due modi:

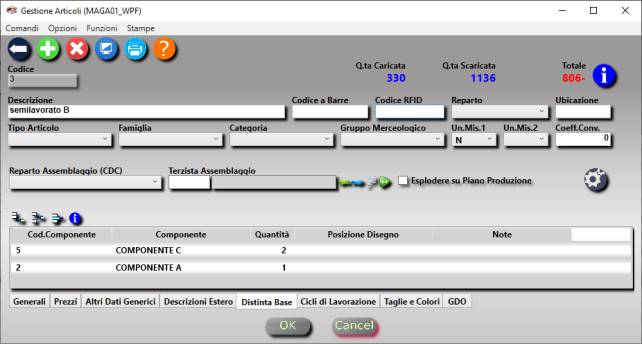

Gestione delle Varianti e delle Fasi di lavorazione

Ogni Fase di Lavorazione deve essere definita nella omonima tabella.

Da Archivi à

Tabelle à

Varianti / Fasi di lavorazione

Il codice Fase o Variante può essere visto come un sottocodice del codice prodotto. Se viene utilizzato in una realtà produttiva serve a differenziare il prodotto semilavorato dal prodotto finito (in cui la Fase/Variante non è mai indicata) ma può essere utile anche in una realtà commerciale per indicare una variante del prodotto (colore, dimensione o altre caratteristiche) che determinano spesso un valore diverso. Tutta la gestione del magazzino (giacenza, valore, disponibilità, impegnato) verrà differenziata per Codice Articolo + Fase/Variante. Il concetto è duplice:

La catena delle diverse fasi è chiamata ciclo di lavorazione. Un ciclo di lavorazione può avere origine:

Nell’esempio vediamo una scheda articolo con il caso più comune (assemblaggio) mentre negli altri casi si dovrebbe valorizzare il Codice Prodotto di Derivazione e la Quantità Grezza:

Da Archivi à

Articoli

Selezionare la registrazione o inserirne una nuova con il pulsante Nuovo

Ad

ogni lavorazione viene associato un centro di costo o un terzista che

solitamente eseguono la lavorazione e il tempo che la lavorazione comporta. Con

questi dati possono essere calcolati costi e carichi di lavoro e pianificata la

produzione.

Distinta Base e Cicli di Lavorazione sono due processi totalmente indipendenti l'uno dall'altro e concorrenti tra loro, ovvero se in anagrafica del prodotto sono inseriti entrambi si prevede che le lavorazioni siano successive all’assemblaggio inteso come prelievo di tutti i componenti. Questo significa che ancor prima di dare seguito alla prima lavorazione occorre creare un assemblaggio (prelievo) dei componenti. Questa operazione oltre a scaricare tutti i singoli componenti carica il prodotto finito in fase grezza (codice lavorazione “GRE”) che sarà il prodotto di derivazione qualora questo non fosse stato definito esplicitamente sulla scheda prodotto.

Se questa modo di procedere risulta inefficiente per le esigenze aziendali (ad esempio perché assemblaggio e lavorazione si mischiano) occorre semplificare la problematica creando diversi livelli di distinta o diversi sottoprodotti la cui gestione risulta più lineare.

Questa considerazione non è

valida per le versioni precedenti la 4.0 che come abbiamo visto in caso di

concomitanza tra distinta base e cicli di lavorazione ignoravano questi ultimi.

I cicli di lavorazione sono un processo lineare di gestione. Ad esempio da una barra di ferro (materia prima), dopo diverse fasi di lavorazione sulla barra, viene prodotto un albero motore.

I cicli sono concettualmente più complessi della distinta base inoltre prevedono solo lavorazioni della materia di derivazione e non integrazioni con altri componenti o materie prime.

Ne deriva che i cicli di

lavorazione hanno sempre rapporto 1 a 1 con la fase precedente, cioè non è

possibile durante una fase creare quantità diverse anche se codice di

derivazione e prodotto finito hanno unità di misure diverse.

Inoltre la distinta base può soddisfare tutte le esigenze specifiche di un ciclo di lavorazione integrando due accortezze.

Durante la produzione possiamo

essere in due situazioni differenti:

Se ci troviamo di fronte alla

produzione di un codice con distinta base, l'assemblaggio è relativo al

livello 1 del codice prodotto. Precedentemente avremo ripetuto la stessa

operazione per tutti i componenti che a loro volta hanno una distinta base. Solo

in questo modo è possibile risalire a tutti i livelli della distinta.

Analogamente la produzione di un articolo con ciclo di lavorazione esegue un passaggio alla volta. Ovvero se il codice prevede fasi di taglio, tornitura e verniciatura, prima che possa essere considerato finito, dovremo procedere alle seguenti operazioni :

Ognuna di queste operazioni è un processo della

Produzione. Nelle fasi intermedie vedremo che risulterà giacente l'articolo con

codice fase relativo all'ultimo stato d'avanzamento processato.

Per quanto riguarda il valore degli articoli:

Se siamo in presenza di un codice con distinta base il valore dell'articolo è la sommatoria del valore di tutti i componenti di livello 1, dove tra questi può essere inserito anche un codice virtuale di lavorazione.

Nei cicli il calcolo è più sottile. Si parte dal valore del codice di derivazione (materia prima) e per ogni fase si somma il valore del tempo della lavorazione indicato nella fase del ciclo moltiplicato per il costo unitario del lavoro svolto dal centro di costo o dal fornitore indicato nella fase.

Come per i cicli di lavorazione, ci si potrebbe trovare nella condizione di non essere possibile determinare a priori la distinta base di un prodotto finito oppure, pur essendo possibile determinarla, potrebbe essere variabile in determinate condizioni.

E’ un caso molto frequente nel settore dell’abbigliamento o delle calzature dove a fronte di taglie o di colori diversi cambiano le quantità utilizzate. A volte si risolve creando un codice diverso per ogni combinazione taglia/colore (vedi capitolo dedicato alle taglie/colori) ma spesso per ragioni pratiche si decide di soprassedere e creare un codice unico.

Anche in altri settori

artigianali potrebbe essere impossibile determinare a priori la quantità di

materiale necessaria. Si pensi ad esempio allo scarto/sfrido di materiale (pezzi

inutilizzabili creati dai processi di lavorazione) come possono essere barre di

ferro o di legno troppo corte per essere riadattate o montato su utensili per la

lavorazione, oppure lo scarto sulle lamine di ferro e sui tessuti tagliati per

realizzare il disegno di un prodotto o di un componente.

In tutti questi scenari è

impossibile calcolare esattamente la quantità di materiale o di componenti

utilizzati e non rimane che cercare di calcolare una media ben sapendo che in

fase di inventario si verificheranno necessariamente delle differenze.

Così in caso di articoli di

taglie diverse dovremo mettere la quantità necessaria per le taglie mediane

(oppure un valore congruente in base alle taglie che si presume di produrre) ,

nel calcolo dell’uso delle barre o delle lastre dovremo inserire una quantità

maggiorata necessaria a coprire gli scarti di lavorazione. Sono valori medi di

scarto calcolati sul lungo periodo ben conosciuti dai responsabili di

produzione, così ad esempio se normalmente lo scarto di materiale è del 7% ,

nella distinta base la quantità inserita dovrebbe essere il 107% di quella

realmente necessaria.

Pur non potendo raggiungere la

precisione assoluta, sul lungo periodo queste tecniche ci permetteranno di avere

un ottimo grado di approssimazione fino a sfiorare la rilevazione puntuale delle

giacenze.

Analizziamo un problema

piuttosto ricorrente soprattutto nelle aziende che producono articoli su

commessa e spesso ci si trova ad integrare uno o più componenti che assumono

valore diverso in base alla lavorazione necessaria per adattarlo al prodotto.

Solitamente si aprono tre scenari diversi. Vediamo come gestirli, non solo in

Gea.Net ma anche nella maggior parte dei software gestionali in commercio :

1) La casistica più semplice è

quella di adattare un

componente ad una serie di prodotti diversi in base alle

caratteristiche di questi. In sostanza sullo stesso componente avremo una

lavorazione diversa a seguito dell’uso che ne dovremo fare e del prodotto

finito (o componente) in cui dovrà essere assemblato. Potrebbero esserci

diverse soluzioni ma la migliore spesso consiste nel creare un codice articolo (componente) diverso per

ognuno dei casi differenziando per ogni scheda articolo (componente) il ciclo di

lavorazione previsto. Infatti in questo contesto si presume che i tipi di

lavorazione possibile siano pochi (forse 2 o 3) e che per ogni prodotto finito

si dovrà procedere sempre con la stessa. Dunque avremo tanti articoli

(componenti) con valore diverso in base al loro ciclo. Nella distinta base del

prodotto finito andremo ad associare quello corretto (con valore già

prestabilito) che di conseguenza determinerà anche il valore del PF.

2) Se invece il

costo del componente è variabile in base al prodotto finito in cui sarà

assemblato pur essendo possibile stabilirlo a priori, si presume per

logica che esso sia da imputare al prodotto finito. In pratica si richiede una

lavorazione particolare per adattare il componente a quel determinato prodotto.

Ne consegue che l’operazione più corretta è inserire la lavorazione

direttamente nel ciclo del prodotto finito.

3) Più problematico è quando il costo non è neanche imputabile al prodotto finito in quanto tale, ma la lavorazione necessaria può avere costi diversi imputabile a fattori esterni (urgenza, lavorante, costo a consuntivo, ecc.). Infatti in questo scenario non è possibile determinare a priori il valore puntuale del prodotto finito e non rimane che fare una media dei costi di lavorazione, cioè nel ciclo di lavorazione del componente dovremo mettere un costo “medio” di lavorazione. In sostanza siamo in una delle due condizioni precedenti ma non possiamo determinare il costo preciso del componente (e il valore del prodotto finito) se non a consuntivo. E’ pratica scorretta, seppur spesso adottata, modificare il valore del prodotto finito solo una volta realizzato perché questo potrebbe influire sul prezzo applicato a future offerte – che verranno prodotte in condizioni diverse – ma soprattutto perché in una valorizzazione al costo corrente è più corretto associare un costo medio (o presunto) piuttosto che l’ultimo costo (che potrebbe essere anche notevolmente più alto o più basso di quello comunemente pagato).

Queste tre condizioni sono quelle che normalmente si dovrebbero presentare ma non mancano casi particolari che sarebbe bene analizzare più in dettaglio con un consulente qualora dovessero verificarsi.